آشنایی با انواع روش های لعاب زنی سفال

-

لعاب زدن با روش غوطه وری

روش لعاب کاری سفال:

روش لعاب کاری سفال:

به یقین می توان گفت که این روش لعاب کاری از گذشته تا امروز در بین سفالگران کاربرد فراوانی داشته است؛

زیرا در روش غوطه وری می توان با سرعت و با اطمینان مایع لعاب را با ضخامتی یکسان و یکنواخت بر سطح بدنه سفالین اجرا نمود.

در این روش به مقدار زیادی دوغاب لعابی نیاز است و لعاب باید در ظرف بزرگی تهیه شود تا بتوان به راحتی بدنه های سفالی را در آن غوطه ور کرد.

در روش غوطه وری هنگام لعاب زدن باید نکاتی را در نظر داشت:

- نباید هیچ گونه حباب هوایی در حد فاصل بین لایه لعاب و سطح ظرف باقی بماند.

- پس از غوطه ور کردن بدنه درون لعاب باید بدنه را روی توری سیمی یا الک قرار داد.

- همواره باید دقت کرد که تمام قسمت های داخلی و خارجی بدنه از لعاب پوشیده شود و لعاب اضافی از داخل ظروفی مانند قوری، پارچ و فنجان خارج شود.

- پس از لعاب زدن باید کف بدنه سفالی را با اسفنج مرطوب و … از لعاب پاک کرد، زیرا هنگام پخت در کوره مشکل ایجاد خواهد کرد.

-

لعاب زدن با روش اسپری کردن یا پیستوله کاری:

این روش بهترین روش لعاب زدن بدنه های سفالی با ابعاد بزرگ است و مزیت آن به خاطر حداقل مقدار لعاب مصرفی و پوشش یکدست آن می باشد.

در این روش سطحی یکنواخت ایجاد می شود؛ زیرا لعاب به صورت پودر و با سرعت زیاد از سر پیستوله خارج شده و بر روی سطح بدنه سفال قرار می گیرد.

به این نکته باید توجه داشت که اگر فاصله پیستوله زیاد باشد لایه ای سست و نرم بر سطح بدنه تشکیل می شود و چنانچه پیستوله لعاب خیلی نزدیک به سطح قطعه و یا به مدت طولانی در یک نقطه ثابت از سطح بدنه نگهداشته شود، لایه لعاب بیش از اندازه مرطوب شده و پوست می اندازد.

برای اینکه کار لعاب زدن با پیستوله و روش اسپری کردن به خوبی صورت گیرد نیاز به کسب مهارت و تجربه کافی در این زمینه می باشد.

در این روش بدنه سفالی باید بر روی پایه ای که در حال چرخش است قرار گیرد تا هنگام لعاب زنی حالت یکنواختی لعاب بر روی سطح بدنه ها ایجاد شود.

برای اجرای این روش نیاز به یک پیستوله لعاب زنی، کمپرسور باد و همچنین اتاقک تهویه شونده برای جلوگیری از پراکنده شدن ذرات لعاب در محیط اطراف می باشد.

-

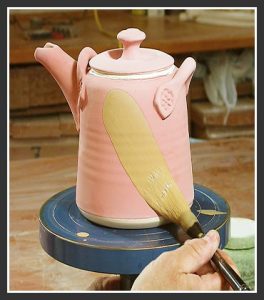

روش لعاب زدن با قلم مو:

این روش برای قطعاتی کوچک و یا تعداد محدودی از سفال مناسب است. همچنین برای تزئین روی بدنه سفال از روش لعاب با قلم مو استفاده می شود.

برای لعاب کاری بدنه های سفال – سرامیک بزرگ و تولید انبوه کارگاهی نمی توان از این روش استفاده نمود.

هنگام لعاب زدن با قلم مو باید سطح لعاب بدنه حالت یکنواختی داشته باشد و برای این که جای قلم مو بر روی بدنه نماند باید سرعت العمل بیشتری در این روش لعاب زنی اعمال شود. غلظت لعاب نیز باید رقیق و مناسب بوده تا قلم مو به راحتی بتواند روی سطح بدنه سفالی حرکت کند.

گاهی اوقات لازم می باشد که چندین بارعمل لعاب زنی با قلم مو انجام شود، در این مورد برای این که لعاب قبلی در اثر لعاب زدن مجدد از بین نرود، باید لایه دوم لعاب را پیش از خشک شدن کامل لایه لعاب اول با قلم مو اجرا نمود.

-

روش ریختن دوغاب بر روی بدنه سفالی:

در این روش نسبت به روش غوطه وری لعاب کمتری مورد استفاده قرار می گیرد و فرآیند این نوع لعاب کاری نیز بیشتر برای داخل بدنه های توخالی کاربرد دارد.

غلظت لعاب در این روش همانند روش غوطه وری بوده و عملیات لعاب کاری نیز با سرعت کمتری انجام می شود. البته گاهی اوقات علاوه بر قسمت داخلی بدنه، سطح بیرونی آن را نیز با این روش لعاب زنی می شود.

برای سطح بیرونی بدنه هنگام ریختن دوغاب لعاب باید بدنه سفالی در حال چرخش باشد تا تمام سطح آن به لعاب آغشته شود.

برای داخل بدنه باید دوغاب لعاب را توسط ظرفی مانند پارچ به داخل آن ریخت و پس از یک حرکت چرخشی باید باقی مانده دوغاب را سریع خالی نمود تا لایه ای یکنواخت ایجاد شود.

- نکاتی در مورد معایب و مشکلاتی که پس از لعاب زنی بدنه های سفالین ایجاد می شود:

ایجاد لکه های رنگی نامطلوبی که بر سطح لعاب ایجاد می شود بر اثر ناخالصی ها لعاب می باشد.

وجود ذرات مس در لعاب باعث ایجاد لکه های سبز رنگ و ناخالصی های آهن باعث لکه های قهوه ای رنگ در سطح لعاب می گردند.

ذرات برجسته ای که گاهی بر روی سطح لعاب به وجود می آید ناشی از گرد و خاک داخل کوره سفالگری می باشد.

- ترک خوردن سطح لعاب:

ترک لعاب که به صورت شبکه ای در سطح لعاب ایجاد می شود ناشی از انقباض لعاب یا انقباض بدنه سفالین می باشد که با هم یکسان نبوده اند.

لعاب هنگام پخت ابتدا غلظت یافته و بر سطح بدنه لایه یکنواختی ایجاد می نماید و سپس با سرد شدن تدریجی ویسکوزیته آن افزایش یافته تا اینکه در دمای معین لعاب سخت می گردد.

هنگام کاهش دما ی کوره اگر بدنه و لعاب با سرعت یکسان منقبض نشوند، آنگاه لعاب بدنه ترک بر می دارد.

برای جلوگیری از ترک خوردن لعاب می توان ترکیبات مواد بدنه را برای انقباض بیشتر تغییر داد و یا مواد لعاب را طوری ترکیب نمود تا لعاب انقباض کمتری داشته باشد.

- پوسته شدن لعاب:

پوسته شدن یکی از مهمترین عیوب لعاب می باشد و می توان با کم کردن مقدار سیلیس آن را برطرف کرد و یا با اضافه کردن اکسیدهایی که ضریب انبساط آنها زیاد است از پوسته شدن لعاب جلوگیری نمود.

- گسیختگی لعاب بر روی سطح سفال:

هنگامی که لعاب ذوب می شود ممکن است سطح بدنه چرب یا روغنی باشد و به همین دلیل ممکن است لعاب جا خالی کند و ترکهای بزرگی بر روی بدنه ایجاد شود.

و نقاطی بر روی بدنه بدون لعاب باقی بماند و بد ترین حالت آن این است که به صورت دانه هایی در کف کوره دیده می شود. البته این ایراد بیشتر در لعاب های مات ایجاد می شود.

- سوراخ سوراخ شدن سطح لعاب:

گاهی اوقات در اثر وجود حباب هوا که در موقع لعاب زدن بر سطح بدنه ایجاد می شود، همچنین در بعضی از انواع لعابها مواد فراری وجود دارند که در هنگام ذوب لعاب به صورت گاز بیرون می آیند و سوراخ هایی را بر سطح بدنه ایجاد می کنند.

البته در اثر حرارت زیاد نیز لعاب ذوب شده و شروع به جوش خوردن می کند و در نتیجه سوراخ هایی بر سطح لعاب ایجاد می شود.

- حالت سفیدک زدن لعاب:

وجود ترکیبات نامطلوب در لعاب و یا تاثیر نمک های محلول موجود در سفال که به سطح بدنه و لعاب می آیند، این مورد پیش می آید.

- بد رنگ شدن لعاب:

وجود عنصر روی در لعاب با برخی از رنگ های زیر لعابی واکنش داده و باعث بد رنگ شدن لعاب می شود.

همچنین در مورد لعاب هایی که سرب زیادی دارند، این لعاب های سربی تمایل دارند تا بعضی از رنگ های زیر لعابی را تحت تاثیر خود قرار داده و آثاری مخرب در لعاب ایجاد نمایند.

- غیر یکنواختی رنگ لعاب:

اگر دوغاب لعاب به اندازه کافی آسیاب نشود، رنگ لعاب همراه با لکه و نقطه های رنگین ایجاد می شود. برای حل این مشکل بهتر است که عوامل رنگ سازی در لعاب به جای ترکیب با مواد لعاب به فریت – لعاب آماده – اضافه شوند.

- شُره کردن لعاب:

گاهی اوقات لعاب بدنه بر اثر دمای پخت بالا بر روی سطح بدنه شُره کرده و از آن سرازیر می شود. برای رفع این مشکل می توان دمای پخت لعاب را کاهش داد یا ویسکوزیته لعاب را با افزودن عناصر آلومینا و سیلیس افزایش داد.

مطلب پیشنهادی برای مطالعه در زمینه سفالگری:

-

مجموعه هنر خورشید | بهار | ۱۳۹۹ شمسی .

© تمامی حقوق این وبلاگ محفوظ و متعلق به مجموعه هنر خورشید میباشد.